醫(yī)藥、食品行業(yè)有許多需要進行裝罐的工作,例如,膠囊或者藥丸顆粒的裝瓶、顆粒狀食物的裝瓶或者裝盒等。傳統(tǒng)的加工方法是采用人工操作,效率很低,又容易產(chǎn)生顆粒數(shù)目差錯,而且工人勞動強度過大、不衛(wèi)生。

自動數(shù)粒機控制系統(tǒng),在制藥廠、食品廠等要求定粒數(shù)包裝的行業(yè)非常流行。以100粒一小瓶包裝為例,使用數(shù)粒機來確定藥丸粒數(shù)非常方便。數(shù)粒機結(jié)構(gòu)非常簡單,但編程的算法是非常重要的,否則很難達到較高的控制精度。由于PLC具有功能齊全、應(yīng)用靈活、維護容易、穩(wěn)定可靠等特點,應(yīng)用于數(shù)粒機時既方便又快捷,所以在自動數(shù)粒機控制中得到了廣泛的應(yīng)用。本節(jié)將介紹如何采用PLC來實現(xiàn)顆粒的自動灌裝。

一、 系統(tǒng)概述

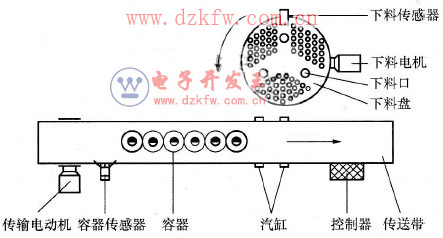

如圖11-16所示,自動數(shù)粒機由機架、傳輸機構(gòu)、下料機構(gòu)、供料機構(gòu)和控制器等部分組成。自動數(shù)粒機的傳送帶由傳輸電動機拖動,用于傳送將要灌裝的容器。下料機構(gòu)包括下料電動機、下料盤、下料道和出料口。下料盤由下料電動機拖動,將下料盤上的待裝物送到下料道,再經(jīng)過料口裝入容器中。供料機構(gòu)是用于向下料盤提供裝物品的機構(gòu),它由螺桿供料器和儲料箱組成。自動數(shù)粒機有3個傳感器,一個是容器傳感器,用來檢測傳送帶上是否有容器;另一個是下料傳感器,用來檢測下料盤的每一等份的袋裝物品是否全部掉入下料道,這里選用檢測距離為10mm的接近開關(guān)作為下料傳感器;最后一個是料位傳感器,用于檢測下料盤是否需要供料,這里采用雙位控制開關(guān)作為料位傳感器,安裝在下料盤中。

圖11-16 自動數(shù)粒機的結(jié)構(gòu)簡圖

自動數(shù)粒機的工作過程可簡單描述如下:自動數(shù)粒機啟動后,傳輸電動機運行,傳送帶將待灌裝的容器送到出料口,在出料口的左右兩側(cè)裝有兩個汽缸,一個是進容器汽缸,另一個是擋容器汽缸,當(dāng)進容器汽缸縮回而擋容器汽缸伸出時,傳送帶將容器送到出料口,然后進容器汽缸再伸出,將位于出料口的容器鎖定位置,為灌裝做好準(zhǔn)備。容器到位后,下料電動機啟動運行,帶動下料盤旋轉(zhuǎn),下料盤是分成幾個等份、而每等份鉆有數(shù)目相同的1圓孔的圓盤,下料盤傾斜安裝,上方為待裝物品,下方是一塊刻有一個下料孔的圓板。當(dāng)下料盤旋轉(zhuǎn)(伴隨有振動)時待裝物品掉人圓口,每個圓孔攜帶一個待裝物品使預(yù)定數(shù)目的待裝物品隨下料盤一起轉(zhuǎn)動,當(dāng)圓孔經(jīng)過下料孔時待裝物品下落到下料道,經(jīng)出料口裝入容器內(nèi)。這樣,下料盤的每一等份還沒有達到出料口之前就已將大等份的待裝物品經(jīng)出料口裝入容器內(nèi)。待等份的待裝物品全部進入容器內(nèi),擋容器汽缸收回,放走這個已經(jīng)裝滿的容器,完成對該容器的灌裝流程。已經(jīng)灌裝的容器離開后,當(dāng)容器汽缸伸出同時進氣缸縮回,下一個容器到位,準(zhǔn)備接下一等份的待裝物品,開始新的工作循環(huán)。

二、控制要求

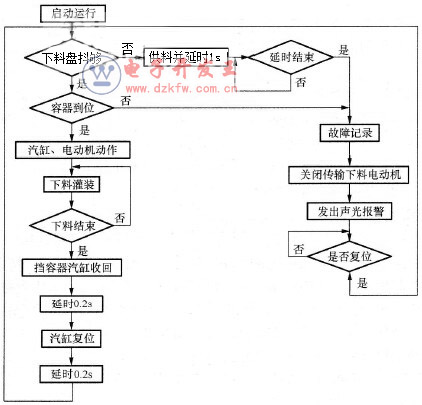

自動數(shù)粒機工作流程圖如圖11-17所示,對系統(tǒng)的控制提出了以下要求:

圖11-17 自動數(shù)粒機工作流程圖

(1)自動數(shù)粒機啟動后傳輸電動機運行,控制器應(yīng)檢測容器是否到位和下料盤是否有足夠的待裝物品,只有這兩個條件都滿足才能啟動下料電動機。

(2)自動數(shù)粒機在運行中一旦檢測不到容器或者下料盤的待裝物品不足時,立即停車并發(fā)出聲光報警;停車后經(jīng)手動復(fù)位系統(tǒng)才能恢復(fù)運行。

(3)為了能調(diào)節(jié)灌裝速度,自動數(shù)粒機的下料電動機采用變頻調(diào)速。傳輸電動機采用單相電動機,無需調(diào)速(自動數(shù)粒機的灌裝速度和下料速度有關(guān),與傳輸電動機的速度無關(guān))。

(4)由于自動數(shù)粒機的下料道較長,待裝物品經(jīng)下料孔到出料口的時間較長(大約2s),為了提高灌裝速度,擋容器汽缸和進容器汽缸動作應(yīng)迅速。

(5)應(yīng)具有緊急停車的功能。

三、控制系統(tǒng)硬件設(shè)計

1.輸入/輸出信號分析

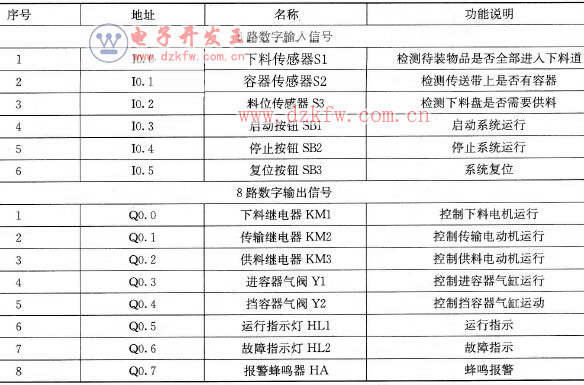

根據(jù)自動數(shù)粒機工作原理概述,可知該自動數(shù)粒機PLC控制系統(tǒng)的輸入信號有:檢測待裝物品是否全部進入下料道的下料傳感器1個,檢測傳送帶上是否有容器的容器傳感器1個,檢測下料盤是否需要下料的下料傳感器1個,系統(tǒng)啟動、停止、復(fù)位按鈕各1個,共需要6個輸入端子。

輸出信號有:控制下料電動機運行的下料繼電器1個,控制傳輸電機運行的傳輸繼電器1個,控制供料電動機運行的供料繼電器1個,控制進容器氣缸運動的進容器氣閥1個,控制擋容器氣缸運動的擋容器氣閥1個,系統(tǒng)運行指示燈1個,故障指示燈1個,報警蜂鳴器1個,所以共需要8個輸出端子。

2.PLC輸入/輸出分配表

根據(jù)上述對自動數(shù)粒機PLC控制系統(tǒng)的輸入/輸出信號分析,可設(shè)計如表11-2所示的PLC輸入/輸出地址分配表。

表11-2 PLC的輸入/輸出分配表

3.PLC選型

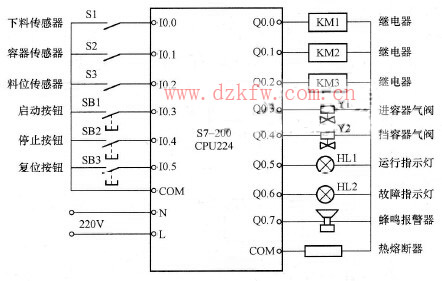

由于控制系統(tǒng)共需要6個輸入端子、8個輸出端子,參看表2-1,本實例中選用西門子公司的S7-200系列小型機CPU224,該型號CPU提供14個輸入點、10個輸出點,符合系統(tǒng)的要求。

4.PLC硬件接線圖

根據(jù)PLC的輸入/輸出分配表,可設(shè)計如圖11-18所示的PLC硬件接線圖。

圖11-18 PLC硬件接線圖

四、PLC控制程序

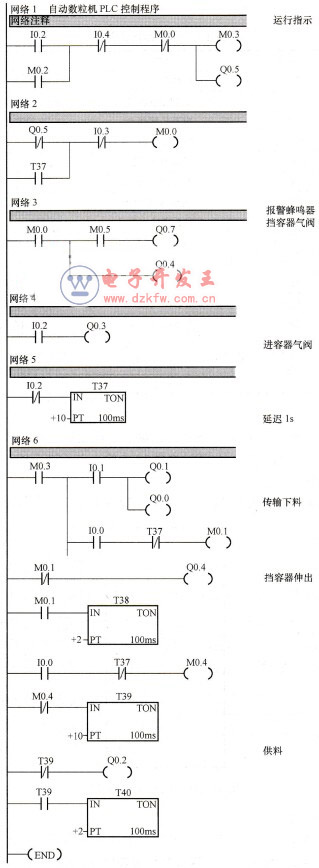

自動數(shù)粒機的梯形圖如圖11-19所示,有了梯形圖后就不難寫出自動數(shù)粒機的控制程序,將其通過個人計算機編程系統(tǒng)輸入PLC,即可對自動數(shù)粒機進行控制。

圖11-19 自動數(shù)粒機的PLC控制梯形圖

五、總結(jié)

該自動數(shù)粒機采用光電效應(yīng)原理,當(dāng)藥粒下落時,通過光電傳感器產(chǎn)生的脈沖信號輸入到高速PLC編程控制器,再通過電路和程序的配合實現(xiàn)計數(shù)功能,能保證其數(shù)粒準(zhǔn)確度。容器由輸送機連續(xù)供給,當(dāng)容器中填裝的藥片數(shù)量滿足PLC編程設(shè)定的參數(shù)值時,由氣動裝置間歇換容器。該系統(tǒng)采用獨立的光學(xué)檢測系統(tǒng),可避免由粉塵造成的影響,從而保證高水準(zhǔn)數(shù)粒精度和速度;操作簡便,定位、換位精度高;可廣泛應(yīng)用于藥品、食品、化工等行業(yè)包裝線上片劑、丸藥、軟硬膠囊、素片、糖衣片等其他形狀物料計數(shù)灌裝之用。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底